ワンストップソリューションで製品の可能性を解き放ちます!

+86-755-83222882

見積もりを取得する

射出成形と回転成形の違いは何ですか?

プラスチック製造の世界では、適切な成形プロセスを選択することが、望ましい製品品質とコスト効率を実現するために重要です。最も一般的に使用される 2 つの方法は、射出成形と回転成形です。どちらのプロセスも非常に効果的ですが、目的が異なり、さまざまなタイプのプロジェクトに適しています。この記事では、これら 2 つの成形技術の違い、利点、そして製造ニーズに最適なのはどちらかについて説明します。

射出成形を理解する

射出成形とは何ですか?

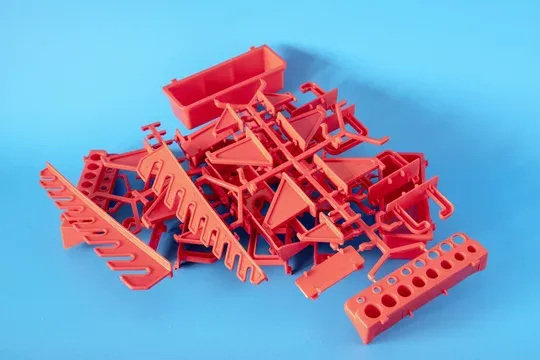

射出成形は製造プロセス 溶融プラスチックを高圧下で金型のキャビティに注入します。プラスチックが冷えて固まると、金型が開き、完成した部品が取り出されます。このプロセスは、高精度で同一の部品を大量に生産するために広く使用されています。

射出成形は、高い生産効率と一貫した品質が重要となる自動車、電子機器、消費財などの業界で特に人気があります。射出成形で使用される金型は通常、鋼鉄またはアルミニウムで作られており、厳しい許容誤差で複雑な形状を生産するように設計できます。

射出成形の利点

- 高い生産効率: 射出成形は大量生産に最適です。金型が完成すれば、数千、あるいは数百万の部品を最小限のばらつきで迅速に生産できます。

- 精度と一貫性: このプロセスにより、部品の形状とサイズを正確に制御できるため、大量生産でも一貫した品質が確保されます。

- 素材の多様性: 射出成形では多種多様な熱可塑性プラスチックを使用できるため、さまざまな用途に幅広く使用できます。

- 複雑な部品設計: 射出成形では、アンダーカット、ねじ、複雑な形状など、複雑なデザインの部品を製造できます。

射出成形の欠点

- 初期コストが高い: 金型の設計と製造のコストは高くなる可能性があり、少量生産の場合は経済的ではありません。

- リードタイム: 金型の作成と生産ラインのセットアップには時間がかかる場合があり、緊急のプロジェクトには適さない可能性があります。

回転成形を理解する

回転成形とは?

回転成形は、ロトモールディングとも呼ばれ、中空のプラスチック部品を作成するために使用される成形プロセスです。この方法では、粉末状のプラスチック樹脂を金型内に入れ、2 つの垂直軸を中心に回転させながら加熱します。回転により、プラスチックが金型の内面に沿って均等に分散され、冷却されると均一な中空部品が形成されます。

回転成形は、タンク、コンテナ、遊具、自動車部品などの大型の中空物体の製造に特に適しています。回転成形で使用される金型は通常、安価で、アルミニウムまたはスチールで作られています。

回転成形の利点

- 大型部品のコスト効率に優れています: 回転成形は、他の成形方法と比較して、大型の中空部品を製造する場合に経済的であることが多いです。

- 均一な壁の厚さ: 回転プロセスにより、プラスチックが均等に分散され、壁の厚さと強度が一定になります。

- デザインの柔軟性: 回転成形により、さまざまな壁厚を持つ複雑な形状の製造が可能になり、インサートや複数の層を組み込むことができます。

- ツールコストが低い: 回転成形で使用される金型は、通常、射出成形で使用される金型よりも製造コストが安価です。

回転成形の欠点

- サイクルタイムの延長: 回転成形は通常、射出成形に比べてサイクル時間が長いため、大量生産には適していません。

- 限定素材オプション: 回転成形ではさまざまなプラスチックを使用できますが、射出成形に使用できる材料の範囲と比較すると制限があります。

射出成形と回転成形の比較

生産量

射出成形と回転成形の主な違いの 1 つは、生産量です。射出成形は大量生産に非常に効率的で、短時間で大量の部品を生産できます。一方、回転成形は、大量生産のコストが法外に高い可能性がある、生産量が少ない場合や大きな部品に適しています。

部品の複雑さ

部品の複雑さに関しては、射出成形の方が精度が高く、厳しい公差で複雑なデザインを作成できます。そのため、高精度が求められる小さくて細かい部品の製造に最適です。一方、回転成形は、複雑な詳細が少なく、よりシンプルで大きな部品に適しています。均一な壁厚の中空部品の製造に優れています。

コストに関する考慮事項

回転成形は一般的にツールコストが低いため、少量生産や大型の中空部品の場合にはコスト効率の高いオプションとなります。ただし、サイクル時間が長くなるため、大量注文の場合は全体的な生産コストが増加する可能性があります。射出成形は、初期のツールコストは高くなりますが、サイクル時間が短く効率が良いため、生産量が増えるにつれて経済的になります。

材料の選択

射出成形と回転成形はどちらもさまざまな材料オプションを提供しますが、射出成形ではより幅広い熱可塑性プラスチックを選択できます。これにより、強度、柔軟性、耐薬品性などの特定の材料特性を必要とする用途に、より汎用的に使用できます。回転成形は、一般的に材料の範囲が狭いですが、耐久性と耐候性に優れた部品を製造できます。

アプリケーションの適合性

射出成形と回転成形のどちらを選択するかは、多くの場合、プロジェクトの特定の要件によって決まります。射出成形は、自動車部品、医療機器、家電製品など、複雑な形状の小型で精密な部品の大量生産に最適です。回転成形は、貯蔵タンク、カヤック、屋外用家具など、均一な壁厚と耐久性が重要な大型の中空部品の製造に適しています。

適切な成形プロセスの選択

射出成形を選択する場合

- 大量生産: プロジェクトで大量の部品を生産する必要がある場合、効率性と速度の点から、射出成形が最適な選択肢となる可能性があります。

- 複雑な形状: 複雑な設計、厳しい許容誤差、または複数のコンポーネントを必要とする部品の場合、射出成形により必要な精度が得られます。

- 素材の多様性: プロジェクトで独自の特性を持つ特定の熱可塑性材料が必要な場合は、射出成形により幅広い選択肢が得られます。

回転成形を選択する場合

- 大きな中空部品: タンクや容器など、中が空洞で壁の厚さが一定である必要がある製品の場合、回転成形が理想的な選択肢です。

- ツールコストの削減: 予算が少なかったり、生産量が少ない場合は、回転成形のツールコストが低いことが有利になります。

- 設計の柔軟性: 回転成形により、壁の厚さやインサートの組み込みの柔軟性が高まり、さまざまな大規模用途に適しています。

結論

射出成形と回転成形のどちらを選択するかは、生産量、部品の複雑さ、材料要件など、プロジェクトの特定のニーズによって異なります。どちらのプロセスにも独自の利点があり、さまざまな用途に適しています。大量の複雑な部品を高精度で製造したい場合は、射出成形が最適です。一方、壁厚が均一な大型の中空部品の場合は、回転成形の方が適している可能性があります。

にて渇き は、お客様の多様なニーズを満たすために、高品質の射出成形および回転成形サービスの提供を専門としています。精密加工部品や耐久性のある大型製品が必要な場合でも、当社の専門家チームが適切な成形プロセスの選択をお手伝いし、優れた結果を実現します。次の製造プロジェクトで当社がどのようにサポートできるかについて詳しくは、今すぐお問い合わせください。