ワンストップソリューションで製品の可能性を解き放ちます!

+86-755-83222882

見積もりを取得する

ABS プラスチック射出成形プロセスとは何ですか?

ABS プラスチック射出成形プロセスを習得することは、製造において高品質で一貫した結果を得るために不可欠です。適切な理解により、効率的な生産、コスト効率、および複雑な部品を正確に作成する能力が可能になります。このプロセスの複雑さを詳しく調べることで、メーカーは業務を最適化し、市場での競争力を高めることができます。

ABS プラスチックについて理解する

ABS プラスチックの定義と組成

ABS プラスチック (アクリロニトリル ブタジエン スチレンの略) は、並外れた強度と多用途性で知られる熱可塑性ポリマーです。 ABS は、アクリロニトリル、ブタジエン、スチレンの 3 つのモノマーで構成され、各成分の望ましい特性を組み合わせて、剛性と耐衝撃性の両方を備えた素材を作成します。このユニークな組成により、ABS プラスチックは自動車部品から家庭用電化製品に至るまで、幅広い用途に最適です。

ABS プラスチックの特性

ABS プラスチックは、射出成形用途に適した多くの望ましい特性を備えています。耐久性、耐衝撃性、耐薬品性により、さまざまな環境で長寿命と信頼性を実現します。さらに、ABS プラスチックは構造の完全性を犠牲にすることなく複雑な形状に簡単に成形できるため、複雑な部品に適しています。寸法安定性を維持し、温度変動に耐えるその能力は、業界全体でその魅力をさらに高めます。

さまざまな産業における ABS プラスチックの応用

ABS プラスチックの多用途性は、さまざまな分野にわたる多数の用途に役立ちます。自動車産業では、ABS はその耐久性と耐衝撃性により、ダッシュボード パネル、トリム ピース、バンパーなどの内装および外装部品の製造に使用されています。エレクトロニクス分野では、ABS はその電気絶縁特性が高く評価されており、コンピューターや家電製品などのデバイスのコンポーネントを収容するのに最適です。さらに、ABS プラスチックは、その強度と美的魅力が評価される、玩具、家電製品、スポーツ用品などの消費財にも応用されています。 ABS プラスチック射出成形プロセスをさらに深く掘り下げると、この多用途な材料を利用してさまざまな業界向けの革新的な製品を作成する無数の方法が明らかになります。

射出成形プロセス

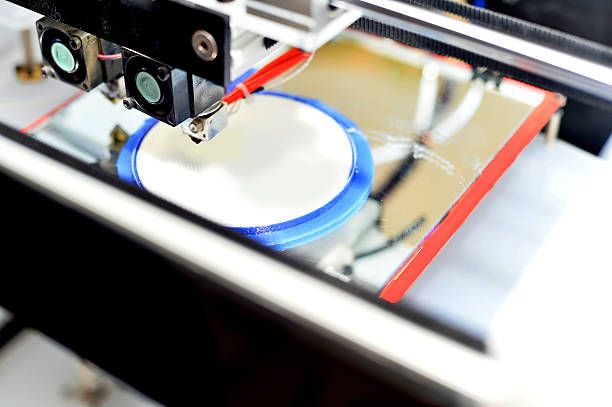

射出成形は、溶融した材料を金型キャビティに射出することで部品やコンポーネントを製造するために使用される製造プロセスです。このプロセスは汎用性が高く効率的であり、複雑な形状を高い精度と再現性で製造できます。 ABS プラスチック射出成形の場合、プロセスには、溶融した ABS 材料を金型キャビティに射出して、目的の部品または製品を作成することが含まれます。

ABS プラスチック射出成形手順の概要

ABS プラスチック射出成形では、望ましい結果を達成するためにいくつかの重要な手順が必要です。

- 金型の設計と準備: 最初のステップでは、ABS プラスチックの成形に使用される金型の設計と準備が行われます。これには、部品形状の設計、金型キャビティの作成、効率的な成形のための適切な冷却チャネルの確保が含まれます。

- ABS プラスチックの溶解と射出: 金型が準備されると、ABS プラスチック樹脂が溶融され、高圧下で金型キャビティに注入されます。これにより、溶融した材料が金型の複雑な細部にまで流れ込み、部品の形状を正確に複製することができます。

- 冷却と固化: 溶融した ABS プラスチックが金型キャビティに射出された後、急速に冷却されて固化して金型の形状になります。均一な固化を確保し、最終部品の欠陥を防ぐには、適切な冷却が非常に重要です。

- 成形品の取り出し: ABS プラスチックが固まると、金型が開き、新しく形成された部品が金型キャビティから取り出されます。このプロセスは、部品の複雑さと使用する成形装置に応じて、自動化または手動化できます。

正確な温度と圧力制御の重要性

ABS プラスチック射出成形では、最終部品の品質と一貫性を確保するために、正確な温度と圧力制御を達成することが最も重要です。 適切な温度管理は、ABS 素材の反り、収縮、劣化などの問題を防ぐのに役立ちます。正しい射出圧力を維持すると、溶融した ABS プラスチックが金型キャビティに完全かつ均一に充填され、ボイドやヒケなどの欠陥が最小限に抑えられます。射出成形プロセス全体を通じてこれらのパラメータを注意深く監視および調整することで、メーカーは生産効率を最適化し、高品質の ABS プラスチック部品を一貫して生産できます。

ABS プラスチック射出成形の利点

費用対効果と効率

ABS プラスチック射出成形は、他の製造プロセスと比較して大幅なコスト削減と効率の向上をもたらします。大量の部品を迅速かつ正確に生産できるため、生産時間と人件費が削減され、大量生産にとってコスト効率の高いソリューションとなります。

ABS プラスチックの主な利点

ABS プラスチックには、射出成形用途に理想的な選択肢となるいくつかの重要な利点があります。

- 耐衝撃性: ABS プラスチックは耐衝撃性に優れているため、機械的ストレスや乱暴な取り扱いを受ける可能性のある部品に適しています。

- 耐薬品性: ABS プラスチックは幅広い化学物質に対する耐性があるため、腐食性物質への曝露が懸念される環境での使用に適しています。

- リサイクル可能性: ABS プラスチックはリサイクル可能であるため、持続可能な製造方法が可能になり、環境への影響が軽減されます。

他の素材との比較

熱可塑性樹脂や熱硬化性樹脂など、射出成形で一般的に使用される他の材料と比較すると、ABS プラスチックには独自の利点があります。強度、耐衝撃性、加工のしやすさを兼ね備えているため、幅広い用途に適しています。さらに、ABS プラスチックは構造的完全性を犠牲にすることなく複雑な形状に簡単に成形できるため、メーカーは設計の柔軟性と汎用性を高めることができます。

考慮事項とベスト プラクティス

ABS プラスチック射出成形用の部品を設計する場合、最適な結果を得るには、いくつかの要素を考慮する必要があります。

- 部品設計: 均一な壁厚と適切なリブまたは半径を持つ部品を設計すると、応力を防ぎ、強度を向上させることができます。さらに、半径と壁厚の正しい比率を維持することで、成形プロセス中の収縮を最小限に抑えることができます。

- 壁の厚さ: 均一な肉厚は、反りやヒケなどの欠陥を防ぐために不可欠です。一貫した肉厚で部品を設計することで、均一な冷却と固化が保証され、高品質の完成品が得られます。

- リブデザイン: リブを部品設計に組み込むと、重量を大幅に増やすことなく強度と剛性を高めることができます。適切に設計されたリブは、応力を部品全体に均等に分散し、負荷がかかったときに破損するリスクを軽減します。

加工前に ABS 素材を乾燥させることの重要性

ABS プラスチックを加工する前に、水分の吸収を防ぐために材料が完全に乾燥していることを確認することが重要です。

- 吸湿性: ABS プラスチックは周囲環境から湿気を吸収する傾向があり、最終製品に気泡や表面欠陥などの欠陥が生じる可能性があります。

- 乾燥温度: 水分を効果的に除去するには、ABS 素材を適切な温度で適切な時間乾燥させることが不可欠です。通常、最適な結果を得るには、80 ~ 95 °C の範囲の温度が推奨され、乾燥時間は 3 ~ 4 時間かかります。

温度、圧力、速度の制御

ABS プラスチック射出成形で一貫した結果を得るには、温度、圧力、速度を正確に制御することが重要です。

- 成形温度制御: ABS 素材の熱劣化を防ぐには、適切な温度管理が不可欠です。温度を推奨範囲 (180 ~ 230°C) に維持すると、最適な流動特性と凝固特性が保証されます。

- 射出圧力: 溶融 ABS 材料の粘度に応じて射出圧力を調整することで、ボイドやヒケなどの欠陥なく金型キャビティを完全に充填できます。

- 射出成形速度: プラスチック材料の燃焼や熱分解などの問題を回避するには、射出成形速度のバランスをとることが重要です。速度を最適化することで、部品の品質を損なうことなく、金型キャビティを適切に充填できます。

ABS プラスチック射出成形の用途

ABS樹脂成形部品の多様な用途

ABS プラスチック射出成形は、その汎用性と耐久性により、さまざまな業界で応用されています。

- 自動車: ABS プラスチックは、ダッシュボード、トリム パネル、バンパー カバーなどの内装および外装部品などの自動車用途に使用されます。

- エレクトロニクス: ABS樹脂は電気絶縁性に優れているため、住宅の部品に適しています。電子機器 コンピュータ、家電製品、家庭用電化製品など。

- 消費者向け製品: ABS プラスチックは、その強度、耐衝撃性、美的魅力により、玩具、家電製品、スポーツ用品などの消費者製品に広く使用されています。

持続可能性とリサイクル性の側面

ABS プラスチック射出成形には、リサイクル可能性や環境に優しい製造方法など、持続可能性の利点があります。

- リサイクル可能: ABS プラスチックはリサイクル可能なため、スクラップ材料の再利用が可能になり、製造プロセスでの廃棄物を削減できます。

- 持続可能な実践: エネルギー効率の高い成形プロセスやリサイクル材料の使用などの持続可能な手法を採用することで、メーカーは環境フットプリントを最小限に抑え、より環境に優しい未来に貢献できます。

結論

ABS プラスチック射出成形プロジェクトを始める準備はできましたか?今すぐ SZOMK にお問い合わせいただき、ニーズや要件についてご相談ください。当社の専門家チームがあらゆる段階でお客様をサポートいたします。 ABS プラスチック射出成形と当社のサービスに関する詳細とリソースについては、 をご覧ください。渇き ウェブサイト。当社のポートフォリオをご覧になり、当社の能力について学び、お客様のアイデアの実現にどのように貢献できるかをご確認ください。

あなたも興味があるかもしれません: