ワンストップソリューションで製品の可能性を解き放ちます!

+86-755-83222882

見積もりを取得する

より強力な射出成形部品を作るには?

強度と耐久性を考慮した材料の選択

射出成形における材料選択の重要性

材料の選択は、射出成形部品の強度と耐久性に大きな影響を与えます。適切な材料を選択することは、部品の性能と寿命を最適化する上で重要なステップです。

ABS、ポリカーボネート、ナイロン、アセタールなどの熱可塑性プラスチックの考慮

熱可塑性プラスチックは、射出成形用途に適した幅広い特性を備えています。 ABS、ポリカーボネート、ナイロン、アセタールなどの材料は、その強度、耐久性、多用途性で知られており、堅牢な部品を製造するための理想的な候補となります。

部品の強度に対する材料特性の影響

耐衝撃性、剛性、耐薬品性などの特性は、射出成形部品の強度を決定する上で重要な役割を果たします。部品の最適なパフォーマンスを達成するには、材料特性が意図した用途とどのように相互作用するかを理解することが不可欠です。

強度を高めるための設計原則

構造の完全性を確保するために壁の厚さを最適化する

射出成形部品の壁の厚さは、構造の完全性において極めて重要な役割を果たします。部品の機能に応じた厚さのバランスが重要です。一部の部品では薄い壁が必要ですが、可能な場合は厚い壁を選択すると耐久性が向上します。

剛性を高めるために直角の壁セクションを利用する

平らな部分は曲がったり、反ったりしやすくなります。直角の壁セクションを組み込むことで、パーツの外側に剛性が加わり、使用中や製造中の変形のリスクが軽減されます。

リブを組み込んで構造サポートを強化

リブは追加の構造サポートを提供することで射出成形部品の剛性を高めるのに効果的です。パーツ内のこれらの薄いセクションにより、材料を過剰に使用することなく曲げ強度が向上し、強度とコスト効率の両方が最適化されます。

応力を緩和するためにコーナーとエッジに半径を追加する

鋭い角があると応力が集中し、負荷がかかると破損する危険性が高まります。コーナーやエッジに丸みを加えることで、応力がより広い範囲に分散され、パーツ全体の強度と耐久性が向上します。

製造プロセスを改善するためのテクニック

冷却時間とその部品強度への影響を理解する

射出成形プロセス中の冷却時間は、最終部品の強度に大きく影響します。冷却時間を長くすると適切な固化が可能になり、反りやヒケなどの欠陥のリスクが軽減されます。

冷却中の反りやひけを最小限に抑える戦略

厚い部分を避けたり、リブなどの機能を組み込んだりするなど、設計を適切に考慮すると、冷却段階での反りやひけを最小限に抑えることができます。部品全体の均一な冷却を確保することは、構造の完全性を維持するために不可欠です。

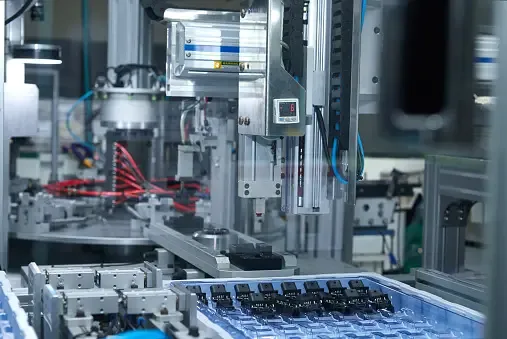

射出圧力と流れ力学の考慮

射出圧力と流動力学を最適化することで、金型内での溶融プラスチックの均一な分布が保証され、最終部品の強度と品質に貢献します。射出成形で一貫した信頼性の高い結果を得るには、これらのパラメータを微調整することが重要です。

材料とプロセスの最適化に関する高度なヒント

強度を高めるための複合材料の探索

複合材料は、従来のプラスチックと比較して強度と性能が強化されています。ガラス充填複合材などの材料を組み込むことで、メーカーは優れた耐久性と構造的完全性を備えた射出成形部品を作成できます。

設計検証のためのシミュレーションとテストの実装

シミュレーション ソフトウェアを使用すると、設計者は製造前に射出成形設計をテストおよび検証でき、最適なパフォーマンスを確保し、欠陥のリスクを最小限に抑えることができます。徹底的なテストを実施することで、設計を改良して強度と信頼性を向上させることができます。

結論

射出成形業界では競争力を維持し、進化する顧客の要求に応えるために、継続的な改善が不可欠です。反復的な設計プロセスを採用することで、部品の強度と品質を継続的に改良および強化することができます。

射出成形プロセスの最適化とより強力な部品の作成に関する専門家の指導とサポートについては、 までお問い合わせください。渇き 今日。経験豊富な専門家からなる当社のチームは、お客様の特定のニーズや要件を満たすためにカスタマイズされたソリューションを提供することに専念しています。 SZOMK で射出成形の可能性を解き放ちます。