ワンストップソリューションで製品の可能性を解き放ちます!

+86-755-83222882

見積もりを取得する

最も人気のある射出成形材料は何ですか?

射出成形は、幅広い業界で使用されている非常に汎用性の高い製造プロセスです。自動車部品から家庭用電化製品まで、射出成形に選択される材料は、最終製品の特性、コスト、性能に大きな影響を与えます。このブログでは、一般的な射出成形材料、その特徴、および用途について説明します。

射出成形を理解する

射出成形とは何ですか?

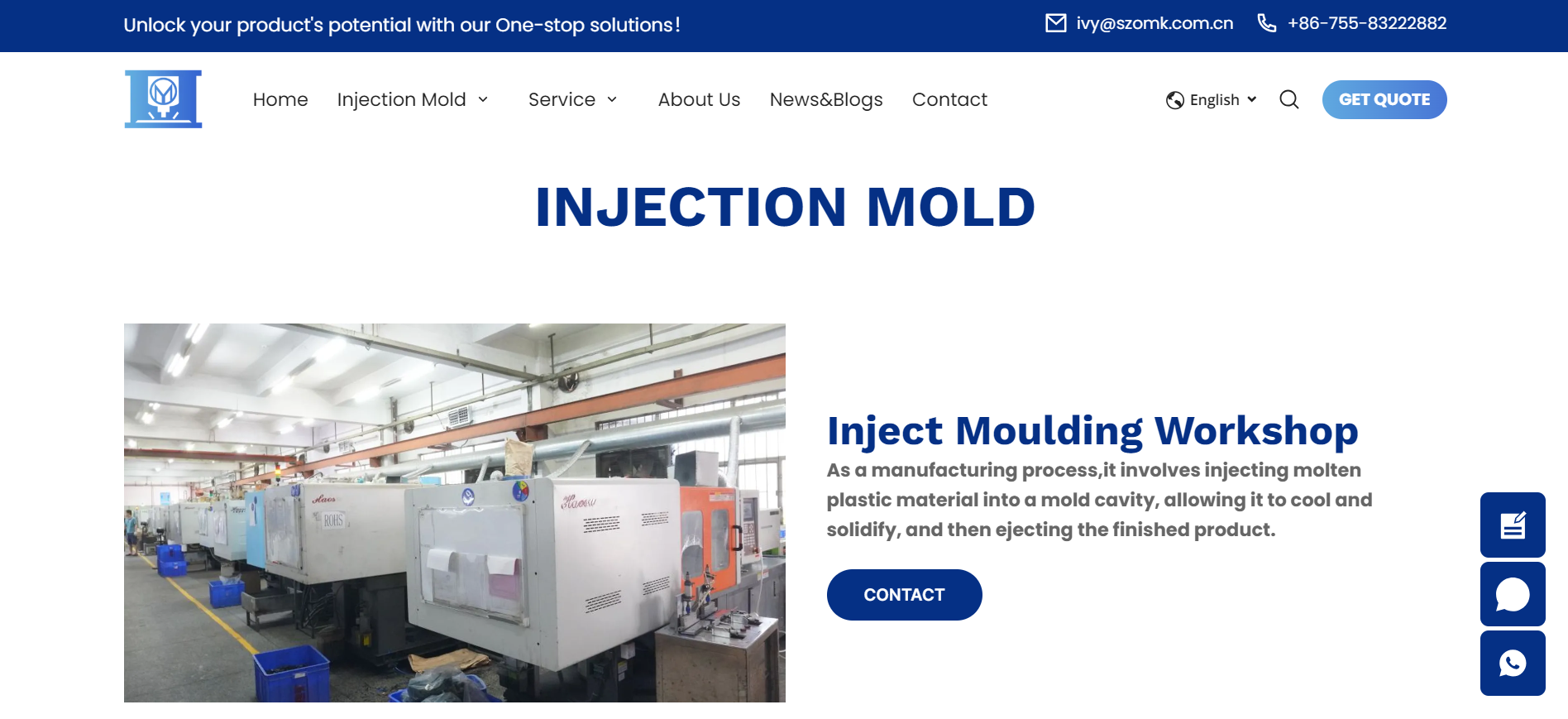

射出成形は、溶融した材料を金型に注入して特定の形状を作る製造技術です。このプロセスは、高精度の部品を大量に製造するために広く使用されています。このプロセスの鍵となるのは、 射出成形金型製造 金型自体の品質は、最終製品の耐久性、強度、外観に大きく影響します。したがって、射出成形材料の選択は、金型の有効性と最終製品の全体的な品質に直接影響するため、非常に重要です。

射出成形において材料選択が重要な理由

射出成形に適した材料を選択することは、材料の機械的特性、コスト、環境への影響、および目的の用途との適合性などの要因が関係する複雑な決定となる場合があります。ここでは、最も人気のある射出成形材料と、それが業界で好まれている理由について説明します。

射出成形材料の種類

熱可塑性プラスチック

熱可塑性プラスチックは、その汎用性と加工のしやすさから、射出成形で最も一般的に使用される材料の 1 つです。熱可塑性プラスチックは、何度も溶かして再形成できるため、リサイクルに最適です。

ポリプロピレン(PP)

ポリプロピレンは、低コストで耐薬品性に優れているため、最も人気のある射出成形材料の 1 つです。包装、自動車部品、家庭用品に広く使用されています。PP は柔軟性と強度に優れているため、リビング ヒンジから医療機器まで、さまざまな用途に適しています。

アクリロニトリルブタジエンスチレン(ABS)

ABS は、家電製品、玩具、自動車部品によく使用される、頑丈で耐衝撃性に優れた熱可塑性プラスチックです。寸法安定性に優れ、加工しやすいため、精密部品に最適です。

ポリカーボネート(PC)

ポリカーボネートは、高い衝撃強度と光学的透明性で知られています。レンズ、医療機器、保護具の製造によく使用されます。PC は高温に耐えることができ、難燃性もあるため、電気および電子用途にも適しています。

エンジニアリングプラスチック

エンジニアリングプラスチックは、機械的強度、熱安定性、耐薬品性など、より高い性能が求められる用途に使用されます。

ナイロン(ポリアミド、PA)

ナイロンは、引張強度、耐摩耗性、化学的安定性に優れた多用途エンジニアリングプラスチックです。自動車部品、産業機械、ギアやベアリングなどの消費者製品に使用されています。

ポリエチレンテレフタレート(PET)

PET は飲料ボトルでの使用で最もよく知られていますが、機械部品、食品容器、繊維の製造に使用される射出成形材料としても人気があります。PET は、強度、熱安定性、湿気や化学物質に対する耐性が高く評価されています。

ポリオキシメチレン (POM)

アセタールとも呼ばれる POM は、低摩擦、高剛性、寸法安定性に優れた高性能エンジニアリング プラスチックです。ギア、ベアリング、ファスナーなどの精密部品に広く使用されています。

特殊射出成形材料

熱可塑性エラストマー (TPE)

TPE は熱可塑性プラスチックとエラストマーの特性を兼ね備えており、柔軟性と弾力性を備えています。オーバーモールド用途、ソフトタッチグリップ、医療機器などでよく使用されます。

高性能プラスチック

PEEK (ポリエーテルエーテルケトン) や PTFE (ポリテトラフルオロエチレン) などの高性能プラスチックは、優れた熱安定性、耐薬品性、機械的特性を備えているため、過酷な環境で使用されます。これらの材料は、航空宇宙、医療、半導体業界でよく使用されています。

生分解性プラスチック

環境問題への関心が高まる中、ポリ乳酸 (PLA) などの生分解性プラスチックが射出成形で人気を集めています。PLA はコーンスターチなどの再生可能な資源から作られ、包装、使い捨て食器、医療用インプラントなどに使用されています。

射出成形材料の選択に影響を与える要因

機械的性質

引張強度、耐衝撃性、柔軟性などの材料の機械的特性は、特定の用途への適合性を判断する上で非常に重要です。

熱特性

材料は、射出成形プロセスと最終使用環境の両方で発生する温度に耐える必要があります。高温用途には熱的に安定した材料が不可欠です。

耐薬品性

過酷な環境や腐食性物質と接触する材料では、耐薬品性が重要です。材料の選択は、耐久性と信頼性を確保する必要があります。

コストに関する考慮事項

材料のコストは、全体的な生産コストに大きな影響を与える可能性があります。高性能材料は優れた特性を備えていますが、価格も高くなります。コストと性能のバランスを取ることが、適切な材料を選択する鍵となります。

環境への影響

持続可能性は、材料の選択においてますます重要になっています。産業界が環境への影響を削減することを目指しているため、生分解性およびリサイクル可能な材料が注目を集めています。

一般的な射出成形材料の用途

自動車産業

自動車業界では、ダッシュボード、バンパー、エンジン部品などの部品の製造に PP、ABS、ナイロンなどの材料が広く使用されています。これらの材料は、自動車用途に必要な強度、柔軟性、耐熱性を備えています。

家庭用電化製品

民生用電子機器では、耐久性と美観に優れた ABS や PC などの素材が好まれています。これらは、ハウジング、コネクタ、さまざまな電子部品の製造に使用されます。

医療機器

医療機器には、安全性と生体適合性に関する厳しい規制基準を満たす材料が必要です。PC、PP、特殊 TPE は、無毒性と滅菌能力があるため、一般的に使用されています。

パッケージング

包装業界では、透明性、強度、リサイクル性に優れた PET や PLA などの素材が利用されています。これらの素材は、ボトル、容器、フィルムの製造に使用されます。

建設

建設業界では、ファスナー、ブラケット、継手などの強くて耐久性のある部品を製造するために、ナイロンや ABS などの材料が使用されています。これらの材料は、必要な機械的特性と環境要因に対する耐性を備えています。

射出成形材料の将来動向

持続可能な素材

環境問題や規制圧力により、持続可能な素材の需要が高まると予想されます。生分解性素材やリサイクル可能な素材は、さまざまな業界で採用が拡大すると思われます。

先端複合材料

射出成形における先進複合材料の使用が増加しており、強化された機械的特性と軽量ソリューションが提供されています。これらの材料は、特に航空宇宙および自動車の用途に適しています。

ナノマテリアル

ナノマテリアルは、強度、電気伝導性、耐熱性の向上など、独自の特性を持つことが研究されています。射出成形材料にナノマテリアルを組み込むことで、革新的な用途が生まれ、製品性能が向上する可能性があります。

結論

射出成形に適した材料を選択することは、製造プロセスにおいて重要なステップです。最も一般的な射出成形材料には、PP、ABS、PC などの熱可塑性プラスチックや、ナイロン、PET、POM などのエンジニアリング プラスチックがあります。TPE、高性能プラスチック、生分解性オプションなどの特殊材料も、さまざまな用途で重要な役割を果たします。これらの材料の特性と用途を理解することで、メーカーは性能、コスト、持続可能性のバランスをとった情報に基づいた決定を下すことができます。業界が進化するにつれて、材料の革新に遅れずについていくことが、射出成形における競争力を維持する鍵となります。

SZOMKでは、一流のを提供することに特化しています。射出成形サービス は、お客様の特定のニーズに合わせてカスタマイズします。豊富な経験と最先端の技術により、すべての射出成形プロジェクトで最高品質基準を保証します。製品に最適な材料の選択にサポートが必要な場合でも、大規模生産のための信頼できるパートナーが必要な場合でも、SZOMK はあらゆる段階でお客様をサポートします。当社を信頼して、優れた結果を提供し、革新的なアイデアを実現してください。渇き プラスチック射出成形のニーズにお応えし、品質とサービスの違いを体験してください。