ワンストップソリューションで製品の可能性を解き放ちます!

+86-755-83222882

見積もりを取得する

射出成形金型の 3 つの主要部品は何ですか?

射出成形は現代の製造業の要であり、さまざまなプラスチック製品の製造に使用されています。家庭用品から複雑な自動車部品まで、プラスチック射出成形は耐久性と精密性を兼ね備えた部品の製造方法に革命をもたらしました。このプロセスの中心となるのは射出成形用金型です。これは溶融プラスチックを目的の形状に成形する高度なツールです。射出成形用金型の主要部分を理解することは、製造業に携わる人やこの技術の複雑さに関心がある人にとって非常に重要です。

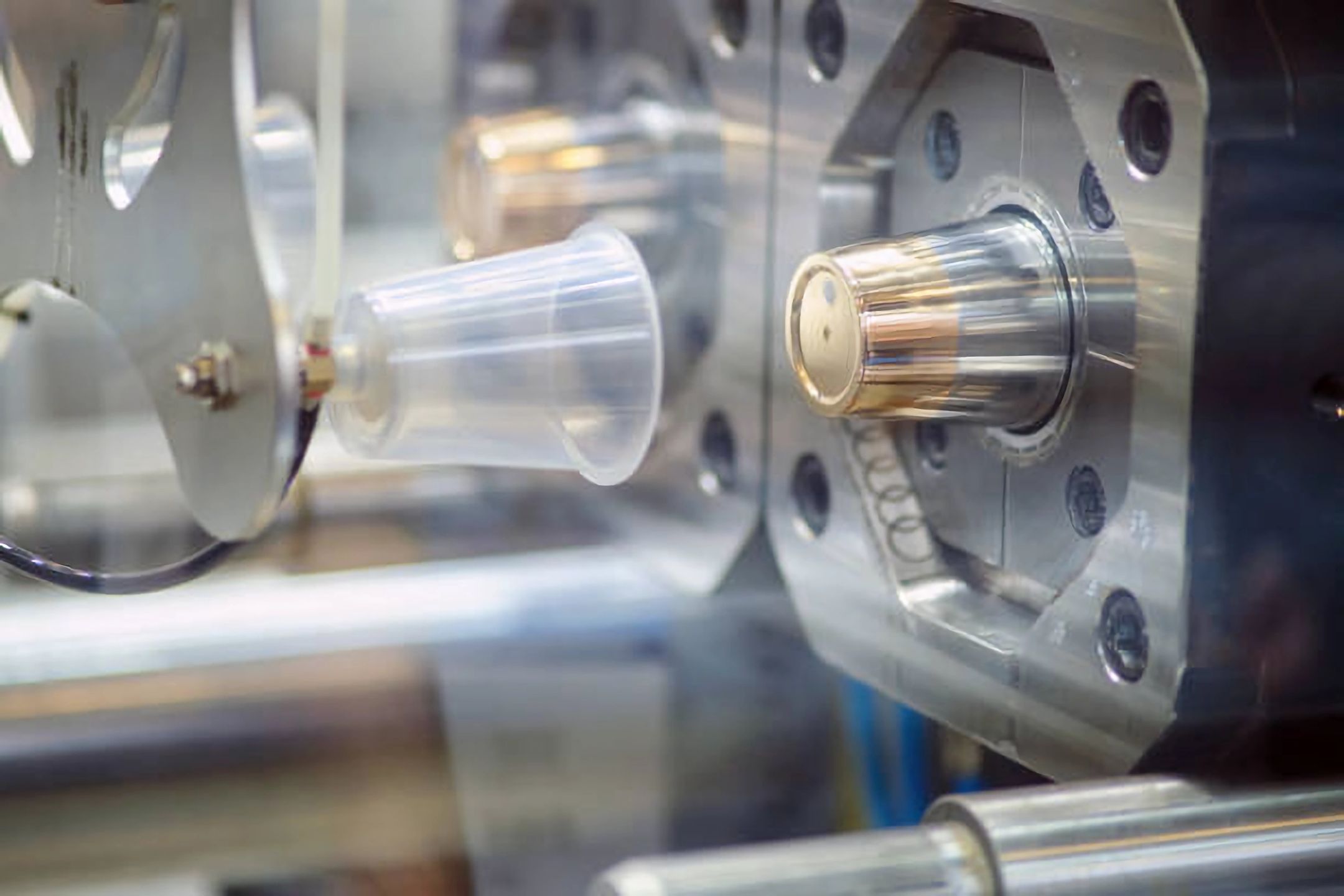

射出成形金型

射出成形では、溶融プラスチックを金型に注入し、冷却して固化させて最終製品にします。このプロセスは非常に効率的で、同じ製品を驚くほどの精度で大量に生産できます。射出成形金型は、このプロセスに不可欠な要素であり、プラスチック製品をうまく製造するために連携して機能するいくつかの重要な部品で構成されています。

射出成形金型の 3 つの主要部品

射出成形金型は複雑で、多くの部品で構成されていますが、金型ベース、金型キャビティ、金型コアの 3 つの主要部品が金型の動作の基本となります。各部品は射出成形プロセスで特定の役割を果たし、高品質のプラスチック製品の製造に貢献します。

モールドベース

モールド ベースは射出成形金型の基礎を形成します。他のすべてのコンポーネントを収容し、成形プロセスに必要な構造サポートを提供します。モールド ベースは、クランプ プレート、キャビティ プレート、コア プレート、エジェクタ プレートなど、複数のプレートで構成されています。これらのプレートは精密に機械加工されており、シームレスにフィットするため、プラスチック射出成形に伴う高圧と高温に金型が耐えることができます。

クランプ プレートは、金型を射出成形機に取り付ける場所です。このプレートは、射出成形プロセス中に金型を閉じた状態に保つクランプ力に耐えられるよう、頑丈でなければなりません。キャビティ プレートとコア プレートは、その名前が示すように、金型のキャビティとコアを含み、最終製品の形状を決定します。金型ベースには、金型が毎回正しく閉じるようにするための位置合わせ機能も含まれています。

金型の空洞

金型キャビティは、溶融プラスチックが注入される金型の中空部分です。最終製品の形状と表面仕上げを決定するため、射出成形金型の最も重要なコンポーネントの 1 つです。金型キャビティは通常、正確な寸法に機械加工され、製造されるプラスチック部品が目的の仕様と正確に一致するようにします。

より複雑な射出成形金型では、複数のキャビティを使用して、1 回の射出成形サイクルで複数の部品を製造できます。これをマルチキャビティ金型と呼びます。この機能により、生産効率が大幅に向上し、製造コストが削減されます。金型キャビティの表面には、テクスチャ加工や研磨加工を施して、最終製品に光沢仕上げからマット仕上げまで、特定の仕上げを施すこともできます。これにより、製品の外観と機能性がさらに向上します。

モールドコア

金型コアは金型キャビティと連携してプラスチック製品を成形します。キャビティが外部表面を形成するのに対し、コアは部品の内部形状を形成します。これら 2 つが一体となって、溶融プラスチックを注入する密閉空間を形成します。金型コアの設計は非常に重要です。複雑な形状に対応し、完成品の機能性に不可欠な複雑なディテールが含まれることが多いためです。

コアとキャビティは隙間やずれがなくぴったり合うように設計されており、プラスチック製品が正確に製造されます。さらに、コアには冷却用のチャネルが含まれている場合があり、溶融プラスチックが迅速かつ均一に固まるようにすることで、欠陥を最小限に抑え、サイクル時間を改善します。

サポートコンポーネント

射出成形金型の 3 つの主要部品以外にも、ランナー システム、エジェクタ システム、冷却システムなど、プラスチック射出成形プロセスで重要な役割を果たしているコンポーネントがいくつかあります。

ランナーシステム

ランナー システムは、溶融プラスチックを射出ノズルから金型キャビティに導きます。ランナー、ゲート、スプルーが含まれ、不要な廃棄物を生成したり最終製品に欠陥を引き起こしたりすることなく、プラスチックがスムーズに流れるように設計する必要があります。ランナー システムの設計は、射出成形プロセスの効率を維持するために重要です。たとえば、ホット ランナー システムは、ランナー内でプラスチックを溶融状態に保ち、廃棄物を減らしてサイクル タイムを改善します。

エジェクターシステム

プラスチックが固まると、エジェクタ システムが完成した部品を金型から取り出します。このシステムには、通常、エジェクタ ピン、プレート、ロッドが含まれており、部品を損傷することなくキャビティから押し出します。変形を避けるために、エジェクタのタイミングと力を慎重に制御する必要があります。高度な金型では、部品がスムーズに取り外されるように、エジェクタ ピンに加えてエア ブラストや機械式ストリッパーが使用される場合があります。

冷却システム

冷却システムは、射出成形プロセス中の金型の温度を制御するために不可欠です。通常、冷却システムには、水などの冷却媒体が循環するチャネルのネットワークが含まれます。効率的な冷却は、一貫したサイクル時間を維持し、完成部品の品質を保証するために不可欠です。適切な冷却設計により、反りが最小限に抑えられ、サイクル時間が短縮され、成形プロセスの全体的な効率が向上します。

金型製作における材料と精度

射出成形用金型は、通常、硬化鋼、プレハードン鋼、アルミニウム、ベリリウム銅合金などの耐久性のある材料で作られています。材料の選択は、生産量、使用するプラスチックの種類、金型の複雑さなどの要因によって異なります。金型部品を作成するには、高精度の機械加工と、場合によっては手仕上げが必要です。この精度により、金型は厳しい公差と細かいディテールを備えた部品を製造できます。

射出成形の未来

今後、射出成形の未来はさらに大きな進歩を遂げると期待されています。金型製造用の 3D プリント、より効率的な冷却技術、強化された自動化などのイノベーションが、業界に革命を起こすでしょう。これらの進歩により、より複雑な設計、より短い製造時間、さらに高品質の製品が可能になります。これらのトレンドを常に把握し、金型設計と製造技術を継続的に改善することは、業界に関わるすべての人にとって重要です。

結論

プラスチック射出成形は、今もなお重要な製造プロセスであり、射出成形用金型は依然としてその中核を担っています。技術が進歩するにつれ、これらの金型の設計と機能は向上し続け、数え切れないほど多くの業界で革新と生産の新しい可能性が開かれます。熟練した専門家であっても、好奇心旺盛な新人であっても、射出成形用金型の複雑さと精度を理解することは、現代の製造業の驚異を理解する鍵となります。

専門知識をお探しなら、SZOMKは比類のない幅広い範囲のを提供します。射出成形サービス。SZOMK は、パブリック モールド エンクロージャとカスタム モールド開発の両方を専門としており、詳細な 3D 図面を提供し、技術的な課題を解決し、製品の外観と構造の設計を支援します。さらに、SZOMK は広範なサプライ チェーン リソースと情報サービスも提供しています。豊富な製品ラインとプロフェッショナルで効率的なサービスにより、渇き は、射出成形のあらゆるニーズに対応する頼りになるパートナーです。