ワンストップソリューションで製品の可能性を解き放ちます!

+86-755-83222882

見積もりを取得する

射出成形と 3D プリント: どちらを選択すべきですか?

急速に進化する製造業の分野では、射出成形と 3D プリントのどちらを選択するかによって、生産プロセスに大きな影響が出る可能性があります。どちらの技術にも独自の利点がありますが、最終的な決定は、特定の要件とプロジェクトのパラメータによって決まります。

とは何ですか?射出成形?

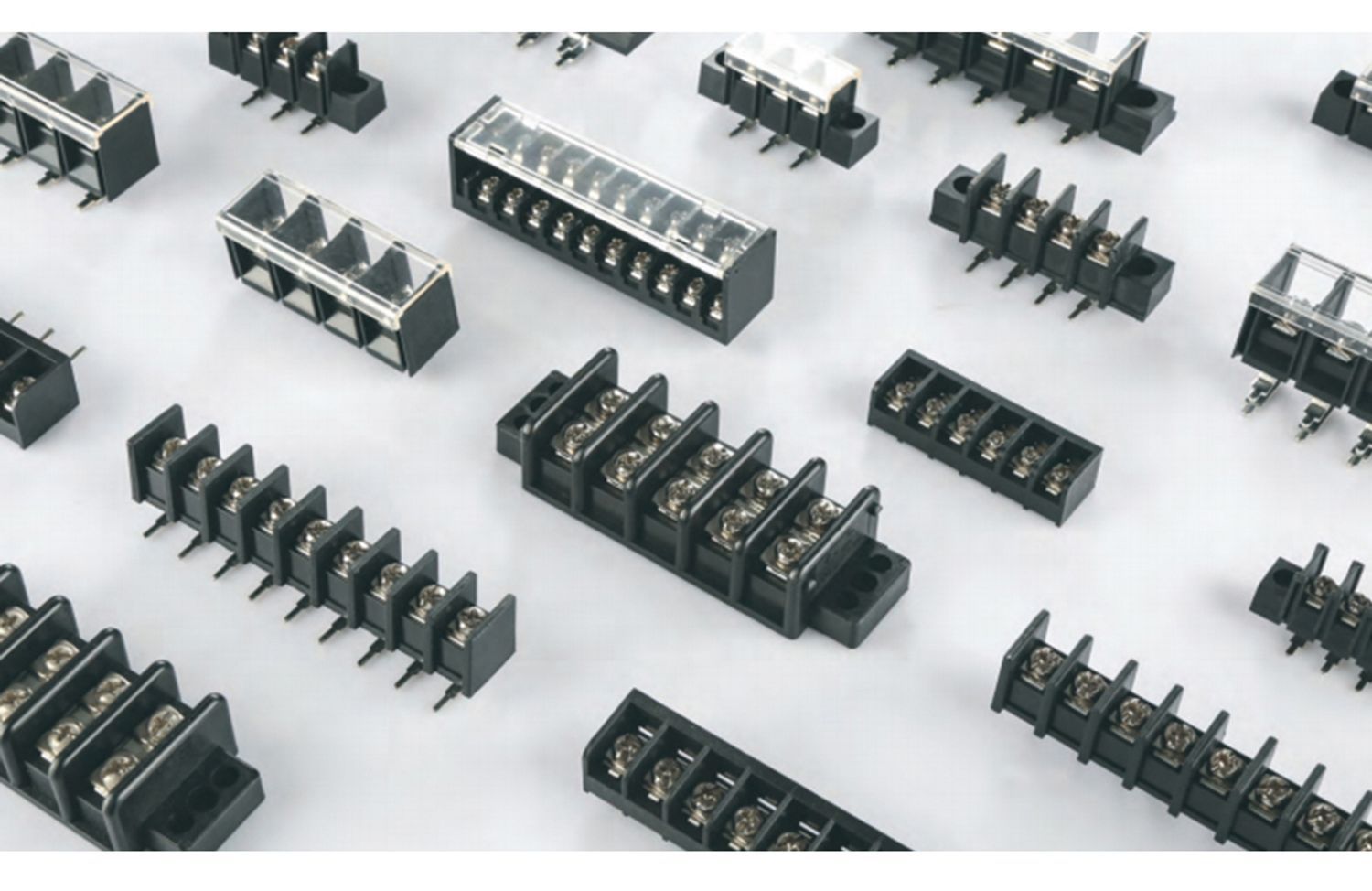

射出成形は、長い間、大量生産の定番の手法でした。射出成形では、溶融した材料(通常はプラスチック)を金型のキャビティに注入して固めます。このプロセスは非常に効率的で、高品質で一貫した結果が得られます。射出成形の初期設定コストは高くなる可能性がありますが、生産量が増えると単位あたりのコストは大幅に減少します。

射出成形の際立った特徴の 1 つは、精密で精巧な部品を厳しい公差で製造できることです。このため、自動車や医療機器など、精度が求められる業界に最適です。さらに、射出成形では熱可塑性プラスチックや熱硬化性ポリマーなど、幅広い材料を使用できるため、材料選択の柔軟性が高まります。

3D プリントとは何ですか?

一方、3D プリント (積層造形とも呼ばれる) は、変革をもたらす技術として登場しました。デジタル モデルからレイヤーごとにオブジェクトを構築し、比類のない設計の自由度を提供します。この柔軟性は、ラピッド プロトタイピングや小ロット生産に特に有利です。射出成形とは異なり、3D プリントでは高価な金型が不要なので、少量のプロジェクトではコスト効率が高くなります。

3D プリントの魅力は、複雑な形状やプロトタイプを素早く作成できることです。そのため、イノベーションと迅速な開発が重要な航空宇宙や家電などの業界にとって、3D プリントは最適な選択肢となります。ただし、大量生産の場合、3D プリントの単位当たりのコストは射出成形よりも高くなる可能性があることに注意してください。

ニーズに合った適切なテクノロジーの選択

コストに関する考慮事項

同一部品を大量に生産する場合、長期的には射出成形の方がコスト効率のよい選択肢となる可能性があります。ただし、小ロット生産やカスタマイズ生産の場合は、初期コストが低いため、3D プリントの方が経済的な選択肢となる可能性があります。

スピードと柔軟性

3D プリントは、スピードと柔軟性の点で優れています。ツールを変更することなく、設計を迅速に繰り返し、複雑な部品を生産できます。市場投入までの時間がプロジェクトの重要な要素である場合、3D プリントは理想的なソリューションになる可能性があります。

材料の選択

射出成形では、高強度や耐熱性などの特定の特性を持つ材料を含む、より幅広い材料を使用できます。プロジェクトで特殊な材料が必要な場合は、特に耐久性や高性能が求められる部品の場合、射出成形の方が適している可能性があります。

プロトタイピングと生産

主な目的が迅速なプロトタイピングである場合、3D プリントは比類のない俊敏性を提供します。複雑な形状の機能プロトタイプを短時間で作成できます。ただし、大規模生産に移行する場合は、射出成形の効率性とユニットあたりのコストの低さがより有利になります。

結論

射出成形と 3D プリントのどちらが優れているかという議論には、万能の答えはありません。それぞれの技術には独自の長所があり、プロジェクトの目標、予算の制約、生産要件に合わせて決定する必要があります。精度とコスト効率を優先するか、迅速なプロトタイピングと設計の柔軟性を重視するかにかかわらず、情報に基づいた選択を行うには、各方法のニュアンスを理解することが重要です。

SZOMK Electronics は、射出成形と 3D 印刷の両方を専門とし、お客様のプロジェクトの特定のニーズを満たすカスタマイズされたソリューションを提供しています。当社の専門知識により、射出成形の精度と効率性を選択するか、3D 印刷の柔軟性と革新性を選択するかにかかわらず、最高品質の結果が得られます。 と提携しましょう。渇き お客様の目標に完全に一致する製造プロセスのための電子機器で、自信を持って生産の次のステップに進みましょう。